La pantalla de Fabricación Detallada del Terminal de Taller permite la conexión en tiempo real con determinadas máquinas de corte de perfiles y lona.

Actualmente están soportadas las siguientes máquinas:

| Fabricante Máquina | Protocolo de comunicación |

|---|---|

| Strongbull | FINS a través de tcp/ip |

| Rismaq | MotionControl a través de tcp/ip |

Configuración de la Fase de fabricación

No hay ninguna particularidad necesaria a configurar en la fase de fabricación.

Se trata de una fase de fabricación detallada estándar.

Imprimir Etiqueta de Corte

Marcamos esta casilla si queremos imprimir una etiqueta por cada corte que se realiza.

En la pestaña Acciones Imprimir active la casilla Imprimir etiqueta de corte.

Nombre del report de etiqueta de corte

Es posible personalizar el report de etiqueta de corte que se imprime, según la fase/subfase de fabricación donde se está fichando.

Para configurar el mismo informe para todas las subfases, configúrelo desde la pestaña Acciones Imprimir .

Para configurar un informe específico para alguna subfase, desde la pestaña Subfases.

Si no lo hace se usará el report estándar de etiqueta de corte

Múltiples barras en optimización en Fichaje detallado

Si dispone del módulo de Optimización Plus puede aprovechar la optimización a múltiples barras en la gestión de corte del Terminal de Taller.

La configuración de número de barras simultáneas se obtiene de la ficha del artículo, igual que en la optimización estándar de la aplicación.

Configuración en la Fase: Para que se utilice esta configuración y se active la configuración multi-barra debe activar la opción correspondiente en la fase o en la subfase de fabricación.

En la pestaña Mas Datos active la casilla Múltiples barras en optimización en Fichaje detallado.

Si desea activar esta configuración de forma individual para determinadas subfases, hágalo en la pestaña Subfases.

Configuración de la máquina destino

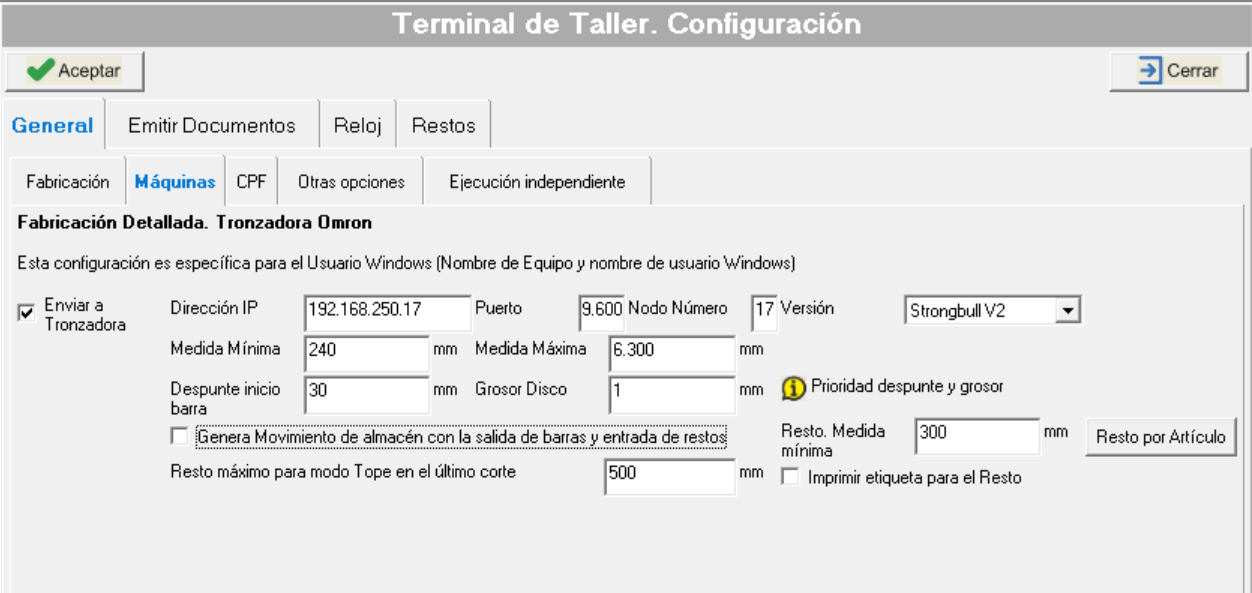

La configuración de la máquina destino es específica de cada usuario Windows: queda memorizada para el Nombre del equipo y el nombre de usuario Windows.

Para establecer la configuración de máquina destino, siga estos pasos:

- Acceda a Taller... Configuración en el menú superior del Terminal de Taller

- En la pestaña General... Máquinas encontrará la sección Fabricación Detallada. Tronzadora Omron

- Marque la casilla Enviar a Tronzadora y rellene los datos de la máquina:

- Dirección IP del PLC

- Consulte más abajo el resto de parámetros según su modelo de máquina

- Versión: Seleccione la versión adecuada para su máquina

- Medida mínima y máxima admitidas

- Despunte de inicio y grosor del disco

Se aplicará con mayor prioridad la configuración de despunte de inicio-final y grosor del disco especificada en el artículo.

Aun así, en la pantalla de Fabricación Detallada, es posible modificar el valor de despunte inicio-final antes de lanzar el corte a la tronzadora

Configuraciones específicas por modelo de máquina

| Modelo de máquina | Parámetro | Valor |

|---|---|---|

| Strongbull | Puerto | El valor predeterminado es 9600 para el protocolo FINS |

| Strongbull | Nodo Número | Nodo número, el valor estándar es el último dígito de la dirección IP del PLC Ejemplo, si la IP 192.168.250.17, el número de nodo normalmente es 17 |

| Strongbull | Versión | Seleccione Strongbull V2 |

| Rismaq | Puerto y Nodo | No es necesario especificar ningún valor, no se utilizará |

| Rismaq | Versión | Seleccione Risus V1 |

| * TODAS * | Grosor del Disco | Indique el grosor del disco |

- En Modo Alimentador la posición de la máquina se calcula a partir de los cortes realizados, usando el grosor de disco para determinar la posición del cabezal

- En Tronzadora Risus enviamos el grosor de disco a la máquina para que realice los cálculos correspondientes para posicionar el cabezal en cada corte.

Generar movimiento de almacén

Si activa la configuración Generar movimiento de almacén con la salida de barras y entrada de restos al finalizar cada proceso de corte, la aplicación generará un documento Movimiento de almacén con la salida de barras y entrada de restos.

Medida mínima para restos

Es posible configurar la longitud mínima que debe tener un resto para ser considerado resto aprovechable y por lo tanto darle entrada en el almacén.

Esta configuración puede ser global para todos los artículos, o específica por Artículo y acabado.

Imprimir etiqueta para los restos

Puede activar la configuración Imprimir etiqueta para el resto de forma que al finalizar el corte de cada barra, se imprima una etiqueta para el resto generado.

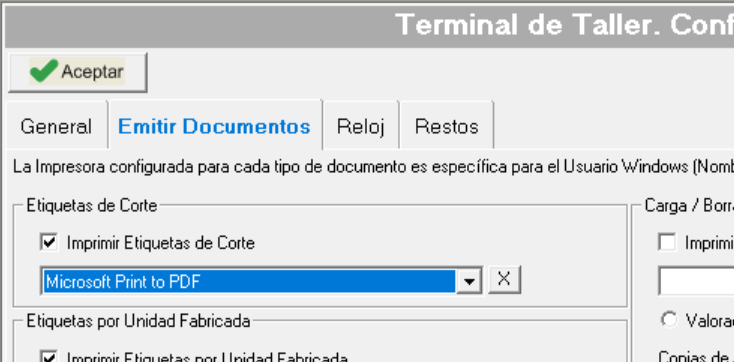

Impresora destino

La impresora destino, tanto para la etiqueta de los restos, como para la etiqueta de cada corte realizado, se configura desde la pestaña Emitir Documentos: Active la casilla Imprimir etiquetas de corte y seleccione la impresora destino.

Si deja la impresora en blanco, las etiquetas se emitirán por pantalla.