El corte de los paños de lamas en la fabricación de persianas es un proceso crítico en la fábrica de persianas que requiere a un experto especializado para generar poco desperdicio y realizar los cortes en un tiempo razonable.

El Terminal de Taller de la aplicación Productor incorpora el sistema de Optimización de corte de lama que permite realizar el corte de los paños de forma eficiente en tiempo y en material.

Este artículo explica cómo funciona el sistema de corte de lama y los criterios de optimización aplicados.

Optimización

Los factores que se deben optimizar son los siguientes. La mejor solución es la que consigue los mejores valores en todos los parámetros en conjunto:

- Minimizar el Material total empleado (número de barras)

- Minimizar el Tiempo de corte

- Cantidad y calidad de los restos generados

Nomenclatura

Barra | Es un perfil de lama origen, de un largo de barra determinado |

Paquete | Conjunto de barras que se colocan en máquina para cortarlas juntas |

Resto | Es un resto generado en la optimización |

Corte[l,c] | Corte a realizar |

Parámetros para Coste

Los siguientes parámetros son los que permiten calcular el coste total de una optimización, teniendo en cuenta el coste de material y el coste de tiempo de corte.

Estos son los valores estándar que usamos para las simulaciones, aunque el usuario puede ajustar estos parámetros en la aplicación.

Coste ML lama (eur) | 0,38 |

Tiempo 1 corte minutos (min) | 0,2 |

Tiempo cambio paquete (min) | 3 |

Precio hora (eur) | 26 |

Resto máximo en grupos (mm) | 2000 |

Resto aprovechable (mm) | 1000 |

Factor metros exceso | 0,5 |

Agrupaciones para corte

El proceso de optimización se encarga de generar una serie de grupos de un número determinado de lamas y agrupa cada paño dentro del grupo más cercano.

Los paños de un grupo determinado se cortarán en paquetes del tamaño del grupo. Ejemplo: Los paños de un grupo 50 se cortarán en paquetes de 50 en 50 lamas.

Ejemplo: Grupos de 30 y 50 lamas

Esta tabla muestra cómo se agruparían los paños de distintas cantidades:

| # Paño | Cantidad | Largo | Agrupación | Exceso |

|---|---|---|---|---|

| 1 | 28 | 733 | Grupo_30 | 2 lamas |

| 2 | 26 | 1054 | Grupo_30 | 4 lamas |

| 3 | 35 | 1040 | Grupo_30 + 5 sueltas | 0 |

| 4 | 45 | 940 | Grupo_50 | 5 lamas |

| 5 | 125 | 110 | 2xGrupo_50 + Grupo_30 (2x50 + 25) | 5 lamas |

Lamas de exceso

Se trata de lamas que se cortan de más al realizar las agrupaciones.

Es el caso del Paño #1, son 28 lamas que al cortarse en el grupo de 30, sobran 2.

Las lamas de exceso las consideramos despunte aprovechable, aunque aplicamos un factor para minorar su valor, Factor metros exceso nombrado en la sección de Parámetros para Coste.

Lamas sueltas

Cuando agrupamos un paño en un grupo de tamaño inferior, las lamas que superan el tamaño del grupo las consideramos lamas sueltas.

Las lamas sueltas se cortan al final de los grupos, en barras de 1 en 1.

Es el caso del Paño #2, donde las 5 lamas que pasan del grupo de 30, serán cortadas en barras de 1 en 1.

Resto máximo en grupos

Se trata de un parámetro que modifica el resultado de la optimización.

Cuando realizamos la optimización en un Grupo de determinado tamaño, 50 barras por ejemplo, en algunas barras resultado, sobre todo en las últimas, suele quedar un resto grande.

Por ejemplo podría quedar un resto de 4800mm. Como estamos optimizando de 50 barras, en realidad estamos generando 50 restos de 4800mm.

Si el resto de una barra agrupada es superior al valor del parámetro Resto máximo en grupos, esa barra será sacada del grupo y sus paños cortados de 1 en 1.

El valor predeterminado de este parámetro es 2000mm, aunque el usuario puede modificarlo en la configuración.

Estrategias de optimización

Para cada Orden de Fabricación a optimizar, el sistema realiza 4 optimizaciones y selecciona la mejor:

| Estrategia | Agrupaciones |

|---|---|

| GRP-30-50 | Grupos de 30 y 50 lamas |

| GRP-30-40-50 | Grupos de 30, 40 y 50 lamas |

| GRP-30-40-55 | Grupos de 30, 40 y 55 lamas |

| NO-GRP | Sin agrupación, optimización lama a lama |

Ejemplo de optimización

Vamos a ver con un caso práctico el sistema de optimización y el resultado generado.

Estos son los paños a cortar:

| Artículo | Descripción | Acabado | Cantidad | Largo |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 20 | 913 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 25 | 728 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 25 | 728 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 25 | 1303 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 26 | 1133 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 26 | 2258 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 28 | 1133 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 28 | 1453 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 29 | 1133 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 29 | 1533 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 29 | 1703 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 29 | 1970 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 30 | 1333 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 30 | 1435 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 31 | 1123 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 31 | 1323 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 32 | 1183 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 32 | 1183 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 32 | 1433 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 33 | 853 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 563 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 563 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 808 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 1410 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 1410 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 1893 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 1893 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 44 | 2073 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 46 | 730 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 46 | 893 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 47 | 1133 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 48 | 908 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 48 | 2033 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 50 | 663 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 50 | 1420 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 50 | 1695 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 56 | 1133 |

| LAMC45CE | LAMA DE ALUMINIO C45 CE | BLA | 64 | 1633 |

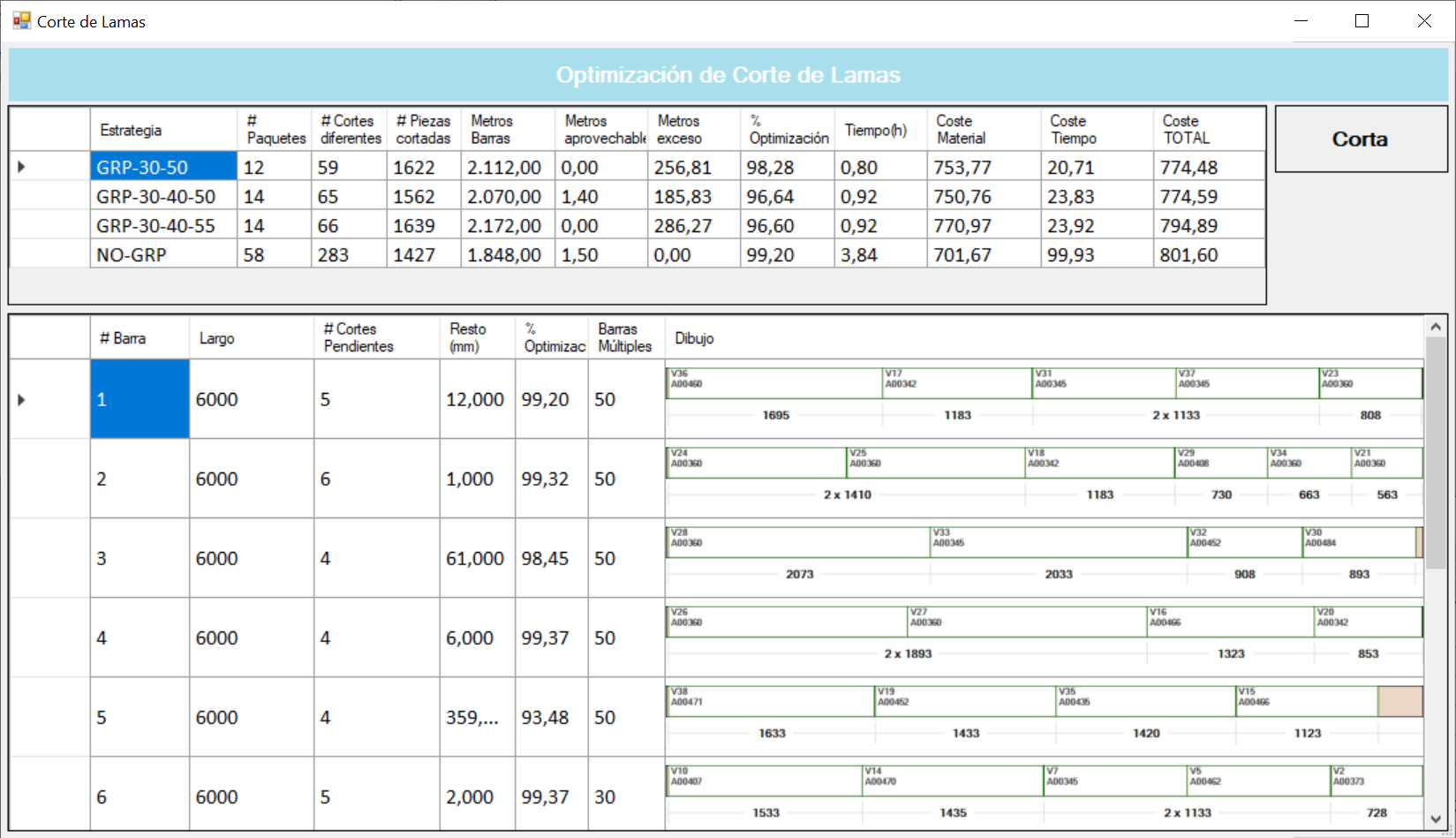

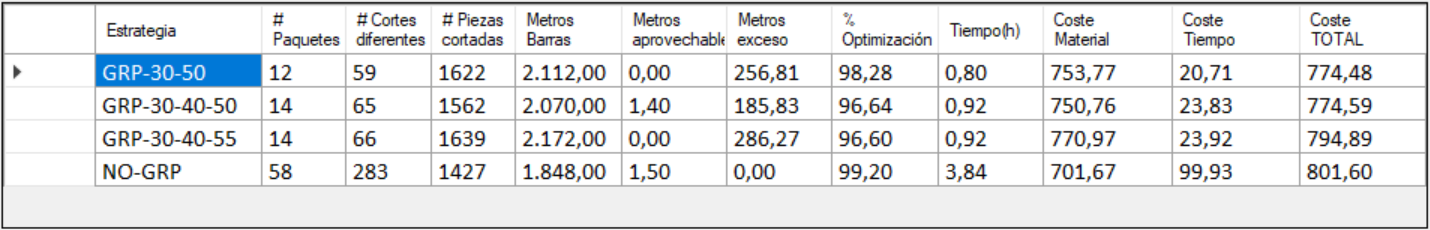

Este sería el resultado de la optimización: La estrategia GRP-30-50 es la de menor coste total y por eso aparece la primera en la rejilla de resultados:

El optimizador nos muestra una tabla con la comparativa de resultados de cada una de las 4 estrategias, con los siguientes datos para cada una:

| Columna | Explicación |

|---|---|

| # Paquetes | Es la cantidad de paquetes que el operario tendrá que cargar en la máquina. Puede haber paquetes de 1 barra para los cortes que no se agrupan |

| # Cortes diferentes | Es el número de cortes que tendrá que realizar la máquina. Un corte en un paquete de 50 barras se computa como 1 corte Permite determinar el tiempo total de corte |

| # Piezas cortadas | Cantidad total de lamas cortadas. Incluye las lamas de exceso en los grupos En la estrategia NO-GRP coincide con el número total de lamas a cortar |

| Metros barras | Son los metros lineales totales de las barras empleadas |

| Metros aprovechables | Se trata de los metros en restos aprovechables. Son los restos superiores al parámetro Resto aprovechable |

| Metros exceso | Son los metros generados en lamas de exceso |

| % Optimización | Es el % de optimización de las barras |

| Tiempo (h) | Tiempo total de corte |

| Coste Material | Es el coste del material utilizado = Coste_Metros_Barras - Coste_Metros_aprovechables - Coste_Metros_exceso x Factor_exceso |

| Coste Tiempo | Es el coste del tiempo de corte = Tiempo x Precio_hora |

| Coste Total | = Coste_Material + Coste_Tiempo |